ロボドリル新機能:加工モード設定機能2

加工モード設定機能は、機械の挙動に関わるパラメータを、加工内容に応じて簡単に切り替えることができる機能です。

加工プログラムでは主軸回転数、切削速度、加工パスを指令しますが、実際の機械の挙動は加減速などのパラメータの影響も受けており、それによって加工結果も変わります。加工内容に応じて最適なパラメータを設定することで効率の良い加工が可能になりますが、そのような調整は加工とCNCに精通した熟練者にしかできませんでした。

そこで2003年に、最適化されたパラメータセット(加工モード)を簡単に切り替えられる、加工モード設定機能を開発しました。例えば「正確な制御」と「なめらかな制御」を使い分けることができ、加工プログラムを変えなくても効率化できると、好評をいただきました。

今回、この機能を大幅にレベルアップした、加工モード設定機能2を新たに開発しました。

- 加工性能の向上

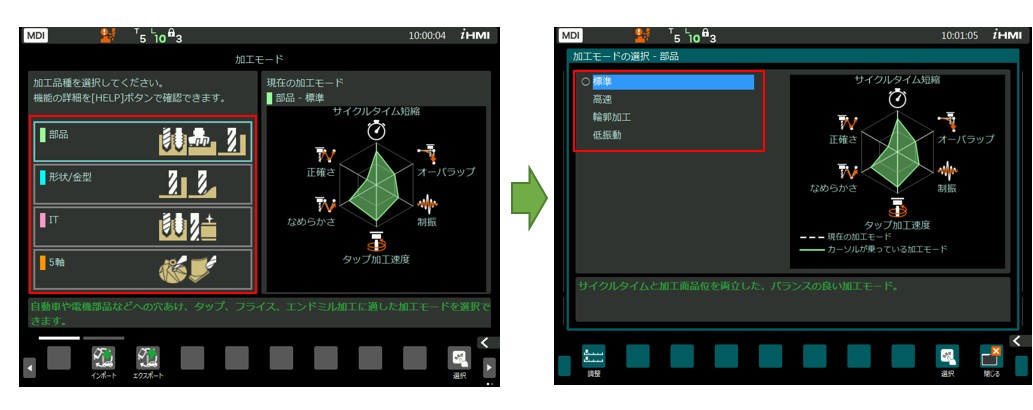

4つの加工品種「部品」「形状/金型」「IT」「5軸」から選択できる加工モードを用意しました。また、オーバラップや補正機能のON/OFFなど、設定可能なパラメータ数を増やし、実験を繰り返して最適な設定値を追求しました。これにより、さらに効率の良い加工を可能にしています。

- 使いやすさの向上

加工モードを簡単に選べる画面を用意しました。もちろん、加工プログラム中でのMコードによる変更も可能です。さらにパラメータを追い込みたい熟練者には、調整機能も提供しています。

加工モード設定機能2は、ロボドリル α-DiB Plusシリーズの標準機能です。まずは加工モードを選択し、その違いを体験してみてください。

![]() 加工モード設定機能2のご紹介(PDFファイル)

加工モード設定機能2のご紹介(PDFファイル)

補足: 加工モード設定機能2の適用事例

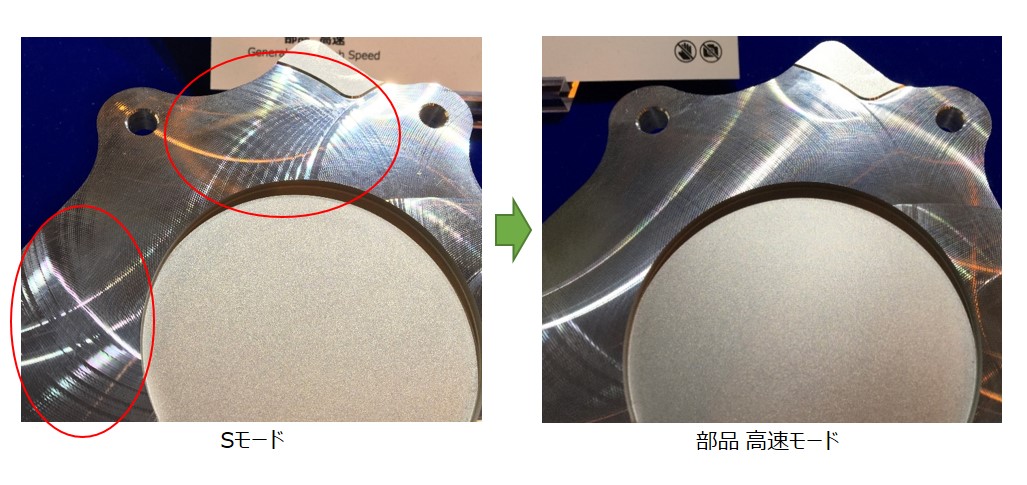

部品 高速モード

自動車や電機部品の加工に適し、サイクルタイムを優先した最速の加工モードです。

下図はアルミ材(A5052)のフライス加工例です。従来の[Sモード]より機械停止時の振動が減ったことで、カッターマークが低減されています。さらにサイクルタイムも0.8秒短くなり、70.4秒で加工できました(1%短縮)。

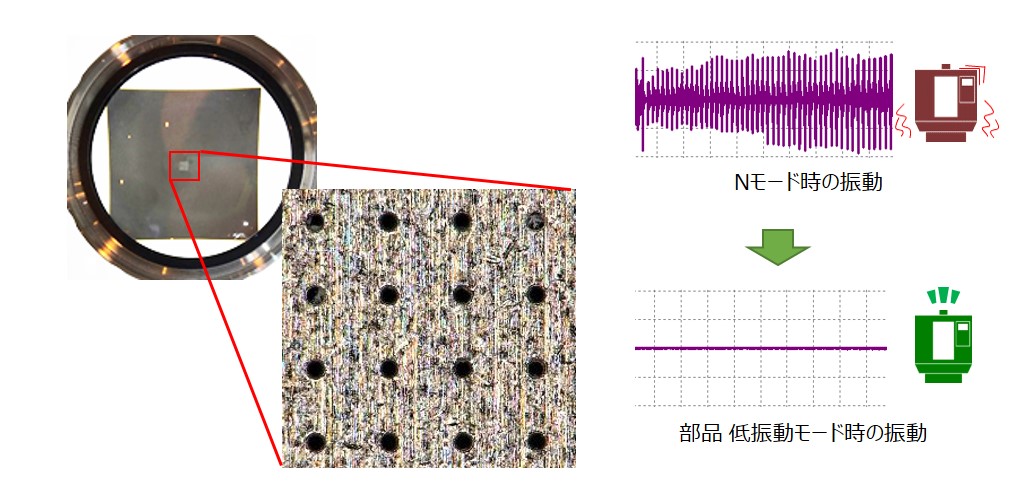

部品 低振動モード

自動車や電機部品の加工に適し、移動時の機械振動を抑制する加工モードです。

下図はステンレス材(SUS304)のΦ0.05深穴加工例です。従来の[Nモード]では連続312穴で工具が破損していましたが、[部品 低振動モード]では工具寿命が向上し、連続450穴の加工が可能となりました。一方で、サイクルタイムは10%長くなっています。

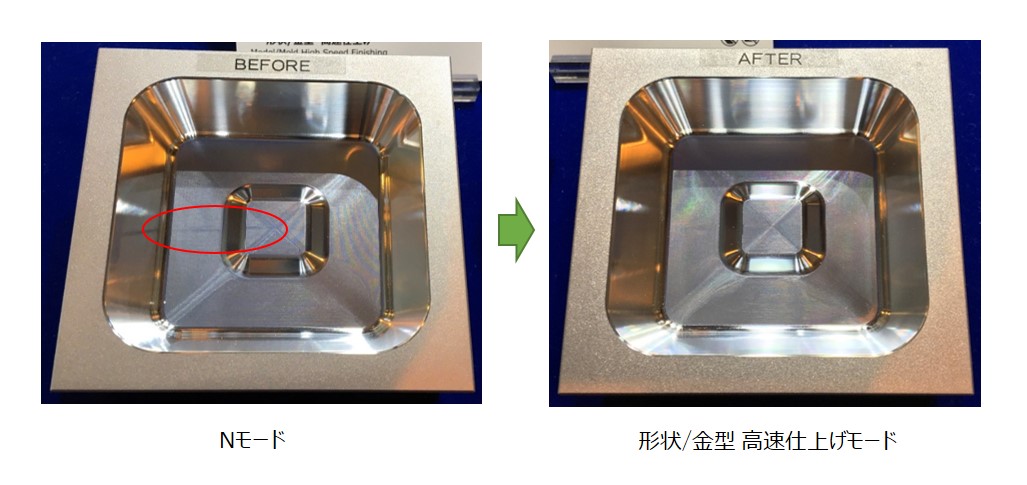

形状/金型 高速仕上げモード

金型や医療部品の加工に適し、なめらかさとサイクルタイムを両立した加工モードです。

下図は真空成型金型(A7075)の加工例です。従来の[Nモード]では赤線で示された等高線パスの継ぎ目において、位置決めの正確さが仇となってくっきりした筋目が残っていましたが、 [形状/金型 高速仕上げモード]のなめらかな制御により低減され、さらにサイクルタイムも1分8秒短くなり、1時間32分8秒で加工できました(1%短縮)。また、この筋目の低減により、後工程での研磨時間も10%削減できました。

(2023年8月)